プロジェクトに最適なツイストドリルビットを選ぶには、材質、コーティング、形状特性という3つの重要な要素を理解する必要があります。これらの要素はどれも、ドリルビットの性能と耐久性に重要な役割を果たします。ここでは、情報に基づいた選択を行う方法について詳しく説明します。

材料

1. 高速度鋼(HSS):

高速度鋼(HSS)は、1世紀以上にわたり切削工具に不可欠な素材として、その幅広い用途と手頃な価格から高く評価されてきました。HSSドリルビットは汎用性が高く、ハンドドリルだけでなく、ドリルプレスのような安定したプラットフォームでも優れた性能を発揮します。HSSの大きな利点は再研磨が可能であることであり、ドリルビットの寿命を延ばすだけでなく、旋盤工具としてもコスト効率の高い選択肢となります。さらに、HSSには様々なグレードがあり、それぞれ異なる元素組成を持つため、特定の切削ニーズに対応できます。この鋼種の多様性はHSSの適応性を高め、多様な加工作業において汎用性が高く不可欠な部品となっています。

2. コバルトHSS(HSSEまたはHSSCO):

従来のHSSと比較して、コバルトHSSは優れた硬度と耐熱性を備えています。この特性向上により耐摩耗性が大幅に向上し、HSSEドリルビットの耐久性と効率性が向上します。HSSEにコバルトを配合することで、耐摩耗性が向上するだけでなく、全体的な寿命も向上します。標準的なHSSと同様に、HSSEビットは再研磨が可能という利点も備えており、さらに長寿命化を実現しています。コバルトを配合することで、HSSEビットは耐久性と耐摩耗性が不可欠な、より過酷な掘削作業に特に適しています。

3. 炭化物:

超硬合金は、主に炭化タングステンと様々なバインダーで作られた金属基複合材です。硬度、耐熱性、耐摩耗性においてHSSを大きく上回ります。価格は高くなりますが、超硬工具は寿命と加工速度に優れています。再研磨には専用の設備が必要です。

コーティング

ドリルビットのコーティングは多岐にわたり、用途に応じて選択されます。以下に、一般的なコーティングの概要をご紹介します。

1. コーティングなし(明るい色):

HSSドリルビットで最も一般的な色です。アルミニウム合金や低炭素鋼などの軟質材料に最適で、コーティングなしの工具は最も手頃な価格です。

2. 黒色酸化皮膜:

コーティングされていない工具よりも潤滑性と耐熱性が向上し、寿命が 50% 以上向上します。

3. 窒化チタン(TiN)コーティング:

チタンコーティングされたドリルビットは、その独自の性能特性により、多くの用途で優れた性能を発揮します。まず、コーティングによって硬度と耐摩耗性が向上し、硬い材料を穴あけする際にビットの鋭利性を維持し、長寿命を実現します。これらのビットは摩擦と熱の蓄積を軽減し、ビットの過熱を防ぎながら切削効率を高めます。チタンメッキビットは、ステンレス鋼、アルミニウム、木材など、多くの材料に適しているため、エンジニアリング用途や家庭用アプリケーションに最適です。さらに、これらのビットは材料に速く、よりきれいに貫通し、よりきれいな切削面を提供します。チタンメッキドリルは通常のドリルよりも高価かもしれませんが、その高い効率と長寿命により、高い耐摩耗性と精密な切削が求められる用途において、投資収益率の高い製品となります。

4. アルミニウムチタンナイトライド(AlTiN)コーティング:

まず、AlTiNコーティングは耐熱性に優れているため、高温合金の高速切削や加工に優れた性能を発揮します。次に、このコーティングは耐摩耗性を大幅に向上させ、工具寿命を延ばします。特にステンレス鋼、チタン合金、ニッケル基合金などの硬質材料の加工において顕著です。さらに、AlTiNコーティングはドリルビットとワークピース間の摩擦を低減し、加工効率を向上させ、より滑らかな切削面を実現します。また、優れた耐酸化性と化学的安定性も備えているため、過酷な作業環境でも性能を維持できます。全体として、AlTiNコーティングドリルは高速・高精度加工用途に最適であり、特に従来のドリルでは加工が困難な硬質材料の加工に適しています。

幾何学的特徴

1. 長さ:

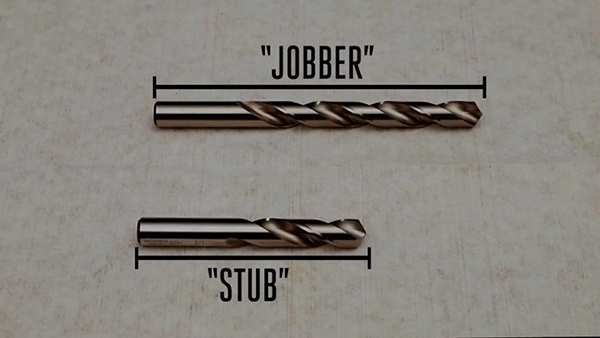

長さと直径の比率は剛性に影響します。切りくず排出に十分な刃長と最小限のオーバーハングを持つドリルビットを選択することで、剛性と工具寿命を向上させることができます。刃長が不十分だとビットが損傷する可能性があります。市場には様々な長さの規格があり、一般的な長さとしては、ジョバー、スタビー、DIN 340、DIN 338などがあります。

2. ドリル先端角度:

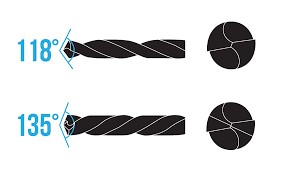

118°の先端角は、低炭素鋼やアルミニウムなどの軟質金属によく使用されます。通常、セルフセンタリング機能がなく、パイロット穴が必要です。135°の先端角はセルフセンタリング機能を備えているため、別途センタリング穴を開ける必要がなく、作業時間を大幅に節約できます。

結論として、適切なツイストドリルビットを選ぶには、掘削対象材料の要件、ビットに求める寿命と性能、そしてプロジェクトの具体的な要件をバランスよく考慮する必要があります。これらの要素を理解することで、ニーズに最も効果的で効率的なドリルビットを確実に選択できます。

投稿日時: 2024年1月10日